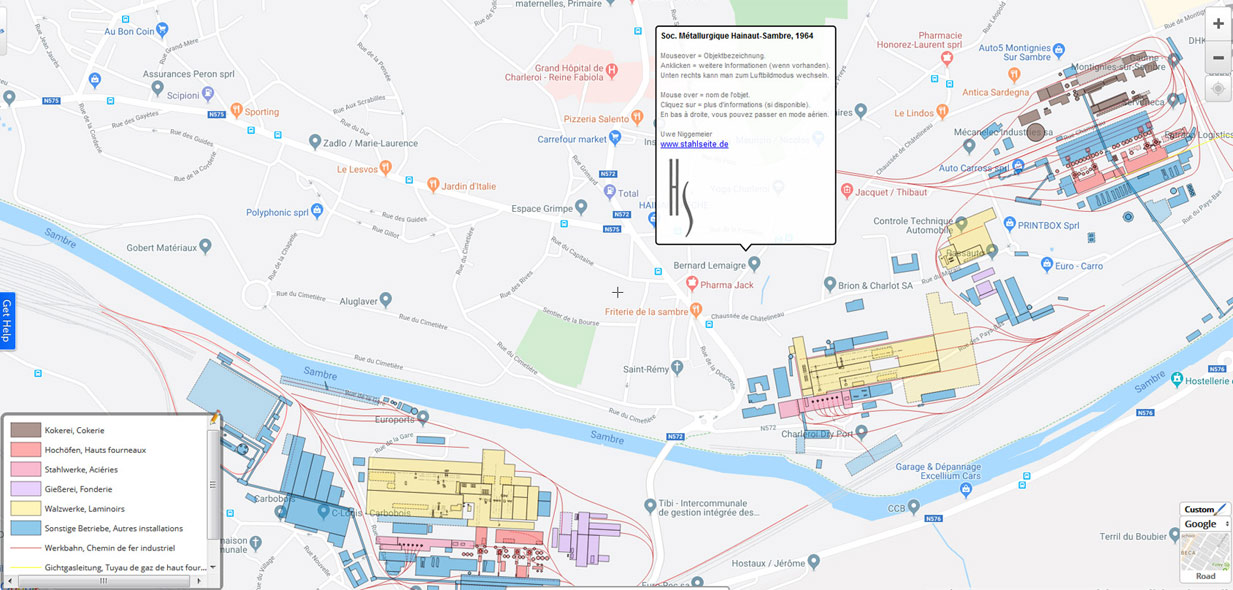

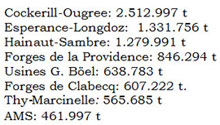

In den 1960er-Jahren war Hainaut-Sambre (HS) der drittgrößte Stahlproduzent Belgiens und der mit Abstand größte im Becken von Charleroi.

Stahlproduktion Belgien 1964

Ein Unternehmen, dass im Dez. 1964 in seinen beiden Werken in Montignies und Couillet 7945 Menschen beschäftigte.

Bis auf einige Baulichkeiten, und wenige Publikationen, ein kleines Buch von 1959 und eine Werksbroschüre aus den 1960ern, erinnert heute fast nichts mehr an diesen Konzern.

Daher habe ich div. Archive besucht um zumindest eine Karte der Werksanlagen Stand 1964 anzufertigen.

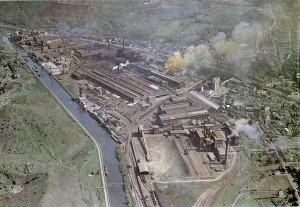

Die Société Métallurgique Hainaut-Sambre ist 1955 durch Fusion der beiden Stahlerzeuger S.A. des Usines Métallurgiques du Hainaut in Couillet und Société métallurgique de Sambre et Moselle in Montignies entstanden. Letzterer hatte bereits 1921 das benachbarte Hüttenwerk in Châtelineau übernommen und nach Stilllegung der

Montignies und Châtelineau

Hochöfen und des Stahlwerks dort div. Walzwerke errichtet.

Obwohl die beiden Hüttenwerke sich beidseitig der Sambre praktisch gegenüber lagen kam es erst 1967 durch den Bau einer Brücke zu nennenswerten Synergieeffekten durch die Fusion.

Allerdings hatten die beiden Werke ein ähnliches Produktionsprogramm.

Wie die Stahlindustrie der gesamten Region war man auf Langprodukte (Stäbe, Drähte, Schienen usw.) aus Thomasstählen spezialisiert.

1959 wurde ein Neubauprogramm beschlossen um die veralteten Anlagen mit 1,5 Mrd. Franc zu modernisieren.

Couillet

In Châtelineau wurde eine neue kombinierte 350er Stabstahl- und Drahtstrasse errichtet, in Montignies eine 840er Halbzeugstrasse und in Couillet baute die Firma Schloemann aus Düsseldorf eine halbkontinuierliche 550er Profil u. Trägerstrasse.

Die größte Einzelinvestition war allerdings der Bau einer Erzaufbereitung mit Erzbrech- und Siebanlage und Sinteranlage in Couillet.

1963 kam noch eine neue Block-Brammenstrasse in Montignies hinzu und der sechste Konverter im dortigen Thomaswerk wurde auf das neue LD-AC-Verfahren umgebaut um die phosphorreichen Erze die die belgischen Stahlerzeuger traditionell aus Luxemburg und Lothringen bezogen im Sauerstoffaufblasbetrieb verarbeiten zu können.

Um in Zukunft größere Mengen hochwertiger Stähle mit dem LD-AC-Verfahren herstellen zu können, der umgebaute Konverter hatte nur ein Abstichgewicht von 25 t, beschloss HS 1964 den Bau eines neuen Blasstahlwerks. Dazu wurden ab März 1965 am linken Ufer der Sambre 2,7 Mio. m³ Haldenmaterial abgetragen.

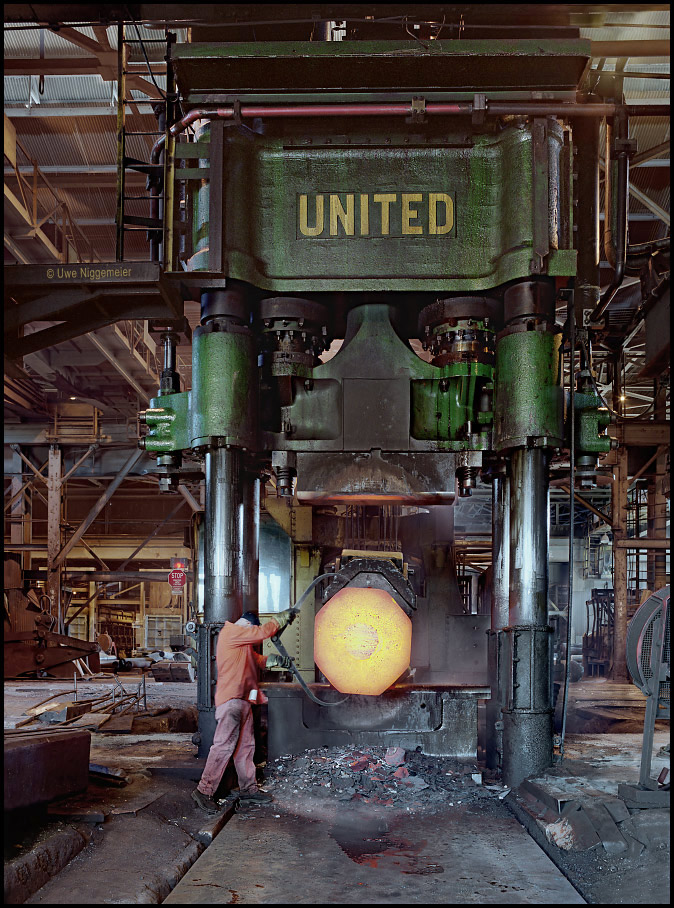

350er Strasse Châtelineau

Die neue “Aciérie de la Rive Gauche” konnte dann im Dezember 1969 mit zwei 150 t LD-AC-Konvertern und einem 2000 t Roheisenmischer (ein zweiter wurde 1970 eingebaut) in Betrieb genommen werden.

Roheisen wurde mit 60 t Pfannen zunächst überwiegend von den Hochöfen in Montignies angeliefert.

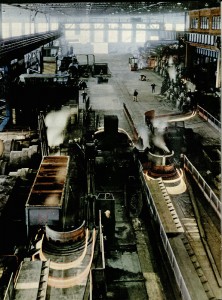

Aciérie de la Rive Gauche, 1968

Schon im September 1969 war, zunächst einschichtig, die Produktion auf der neuen vollkontinuierlichen 380er Strasse für Stabstahl und leichte Profile angelaufen.

Dazu war in Montignies zwischen der S.N.C.B. Bahnlinie und der Sambre ein 670 Meter langer Hallenkomplex errichtet worden.

HS beschäftigte nun 8075 Personen und produzierte 1,8 Mio. t Stahl pro Jahr (1970).

Im April 1971 konnte das Thomas-Stahlwerk in Montignies außer Betrieb genommen werden und nach Installation eines dritten Konverters im LD-AC-Stahlwerk endete mit der Stilllegung des Stahlwerks in Couillet im Mai 1972 die Produktion von Thomasstahl bei HS.

1972 wurde die Sinteranlage in Coulliet um ein zweites 175 m²-Band erweitert und die Kokerei in Montignies stillgelegt. Koks wurde fortan nur noch von den Kokereien Marly bei Brüssel und Tertre in der Borinage bezogen. An beiden war HS beteiligt.

Mit dem Neubau des Hochofen 3 und der Erweiterung seines Gestelldurchmessers auf 8 Meter wurden 1974 die Weichen für die lange geplante Konzentration der Roheisenproduktion am Standort Montignies gestellt. Der neue Hochofen 3 wurde dann im Mai 1975 angeblasen..

Die vier veralteten, noch mit Senkrechtaufzügen und Setzkübeln begichteten, Hochöfen in Couillet konnten 1975 (1&4) und 1976 (2&5) außer Betrieb genommen werden.

Im Dezember 1973 hatte HS den Bau einer Warmbreitbandstrasse in Châtelineau, 2,5 Km von Montignies entfernt, angekündigt.

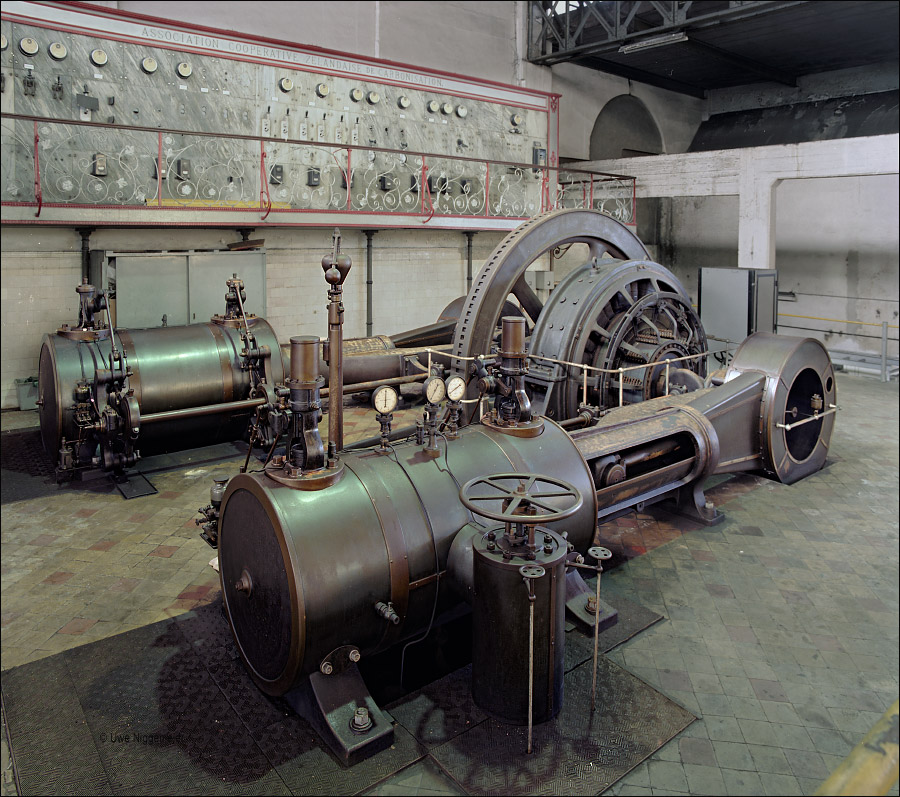

Carlam, 1976

Es handelte sich um ein Gemeinschaftsunternehmen mit dem französischen Konzern Châtillon-Commentry-Biache unter dem Namen Société Carolorégienne de Laminage (Carlam) an dem HS 80 % Anteile hielt.

1974 wurde mit dem Bau begonnen und im Oktober 1976 nahm die Breitbandstrasse mit zunächst 5 Fertiggerüsten den Betrieb auf.

Ab Januar 1977 konnte sie von der neuen zweisträngigen Brammenstranggussanlage in Montignies mit Vormaterial versorgt werden.

Damit hatte sich HS Zugang zum lukrativen und zukunftsträchtigen Markt für Flachprodukte verschafft.

Allerdings zu einem hohen Preis und in Zeiten einer beginnenden weltweiten Stahlkrise in deren Folge es auch bei HS zu umfangreichen Stilllegungen kam:

1975 wurde die 250er Strasse in Montignies aufgegeben.

Bis 1977 wurden die 300er und die 350er Strassen in Châtelineau stillgelegt, an diesem Standort blieb nur die Adjustage erhalten.

1978 kam das Ende für die Giesserei in Couillet und 1979 wurde der Hochofen 5 in Montignies ausgeblasen.

Hochöfen Montignies,1979. Archives Ville de Charleroi – photothèque

Die vollkontinuierliche 380er Strasse in Montignies wurde nach nur 11 Jahren Betriebsdauer im März 1980 stillgesetzt.

Im gleichen Jahr fusionierte HS mit den Ortsrivalen Thy-Marcinelle et Monceau und Forges de la Providence (welche 1979 zusammengekommen waren).

1981 wurde diese Gruppe durch Cockerill aus Lüttich übernommen und firmierte fortan unter dem Namen Cockerill-Sambre.

Das Stammwerk von HS überlebte diese Übernahme nur für wenige Jahre.

Bis 1982 endete mit der Stilllegung der Blockstrasse, der 750er Strassen und der 550er Strasse die Warmfertigung in Couillet.

Im Januar 1984 wurde der Hochofen 4 stillgelegt und Ende 1985 die verbliebenen Öfen 2&3 sowie das Stahlwerk mit Stranggussanlage. Die Produktion wurde an die verkehrsgünstigeren Standorte in Marcinelle und Marchienne verlagert.

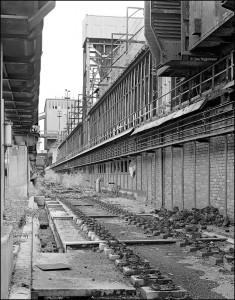

In Montignies und Couillet erinnert heute nur noch wenig an das Hüttenwerk. Die beiden Verwaltungen sind noch vorhanden, Teile der Werkstätten in Couillet und die leeren Hallen der 380er Strasse an der Sambre ebenfalls. In Châtelineau verschwinden gerade die letzten Spuren der Walzwerkshallen.

Carlam heißt inzwischen Aperam und produziert mit eigenem Elektrostahlwerk Edelstahlbleche.

Folgenden Archiven möchte ich für ihre freundliche Unterstützung danken:

Archives de l’État à Mons

Archives Le Bois du Cazier

Archives Ville de Charleroi

SMS Group Unternehmensarchiv