Another German steel foundry had to close it’s gates.

After producing iron and steel castings for 120 years, Schütte Meyer & Co. in Iserlohn-Letmathe made it’s last pour in early April. Images here.

Category Archives: Germany

Gienanth, Eisenberg

The Gienanth iron foundry in Eisenberg, Germany, founded in 1735, is one of the oldest working industrial enterprises in south-western Germany.

Today the foundry runs a 30t/h hot blast cupola furnace, installed in 1978, four induction furnaces and three 60 ton holding furnaces.

Major products are blocks for stationary and ship diesel engines.

Further images.

Saarschmiede, Völklingen.

VDM Metals, Unna

One of the lesser-known steel plants is VDM Metal’s melt shop in Unna, Germany.

It was built as a greenfield project in 1972. All smelting activities of Vereinigte Deutsche Metallwerke AG were concentrated there from then on.

In 1989, the Krupp Stahl AG took over VDM. The company became part of ThyssenKrupp in 1999.

Since 2015 VDM is owned by private equity firm Lindsay Goldberg from New York.

VDM Metals Unna operates a 30t, 15 MVA electric arc furnace, three 16t induction furnaces, a vacuum induction furnace and 3 electroslag remelting ovens.

VDM-Metals specialized in Nickel alloys and special alloyed steels.

Further images.

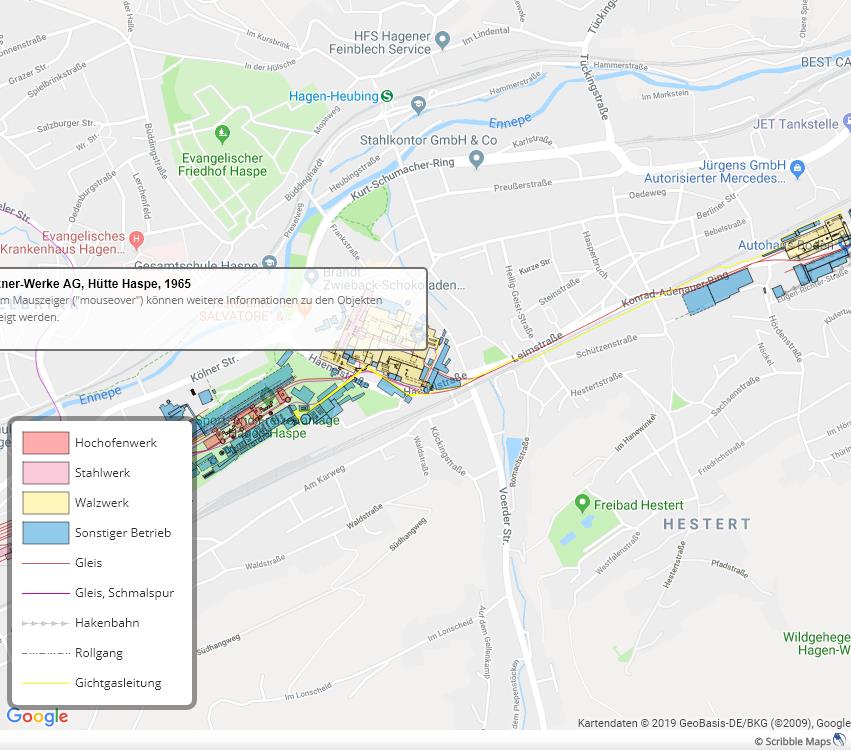

Karte: Klöckner-Werke AG, Hütte Haspe, circa 1965.

Das ehem. Klöckner Hüttenwerk in Hagen-Haspe ist heute fast vollständig verschwunden.

Um die Anlagen im heutigen Kontext auf aktuellen Karten und Luftbildern wieder sichtbar zu machen habe ich im Rahmen meines Projekts “Mapping The European Iron And Steel Industry” begonnen eine detaillierte Karte der Hütte, Stand 1965, zu erstellen.

Die Roheisenerzeugung der Hasper Hütte wurde zwischen 1906 und 1914 in Betrieb genommen. Damit war sie, abgesehen von den Hochöfen der Firma Mannesmann in Huckingen, das jüngste Hochofenwerk im Ruhrgebiet.

Der Hochofen 2 wurde 1953 im alten Traggerüst erneuert und der Ofen 1 1959 komplett neuerbaut. Ansonsten präsentierte sich die Anlage 1965 noch weitgehend in ihrer ursprünglichen Form. Der Ofen 4 wurde im gleichen Jahr stillgelegt und dann abgerissen.

Die restlichen Hochöfen produzierten bis zur endgültigen Stilllegung der Flüssigphase in Haspe im Sommer 1972 weiter. Abriss ab 1974.

Die Fundamente der Öfen und der Möllerung befinden sich überwiegend noch heute im Boden unter der Sport-Freizeitanlage Hagen-Haspe.

Das Thomas-Stahlwerk der Hasper Hütte stammte aus dem Jahr 1927. 1955 waren die Konverter von 24 auf 26 t Abstichgewicht vergrößert worden. Stilllegung 29.7.1972.

Das Siemens-Martin Stahlwerk war 1914 in mit drei Öfen in Betrieb genommen worden. 1918 und 1940 wurden zwei weitere Öfen eingebaut.

Diese fünf Öfen mit Generatorgasbeheizung und einem Abstichgewicht von 50-60t wurden 1960/61 durch drei 85 t Aggregate mit Ölbeheizung ersetzt. Dabei wurde aus dem alten Ofen V der neue Ofen I. Die Ölbrenner liefen mit 2000° C etwa 200° C heißer als die der alten Öfen und verbrauchten rund 3000 t schweres Heizöl im Monat.

Mit der Stilllegung des Blechwalzwerks 1967 war die aufwändige Erzeugung hochwertiger SM-Stähle in Haspe weitgehend überflüssig geworden. Am 4.12.1967 endete die Produktion.

In Ermangelung einer Strangussanlage mußten bei der Hasper Hütte alle aus den Stahlwerken kommenden Blöcke über eine der beiden Vorblockstrassen laufen.

Die Vorblockstrasse 1 befand sich an der Voerderstrasse und wurde aus mit Gichtgas beheizten Stossöfen beschickt. Sie wurde 1967 stillgelegt.

Die Vorblockstrasse 2 lag parallel zur Haenelstrasse. Sie wurde 1962 durch Neubau eines 800er Triogerüsts ertüchtigt um die beiden neuen Feineisen- und Drahtstrassen in Kückelhausen mit Vormaterial zu versorgen. Stilllegung 1972.

Darüber hinaus waren in Haspe bis 1967 noch zwei offene Stabstrassen mit gemeinsamer Konti-Vorstrasse und eine Konti-Knüppelstrasse in Betrieb.

1913 nahm die Hasper Hütte etwa 1,2 km östlich des Stammwerks in Kückelhausen eine Grob- und eine Mittelblechstrasse in Betrieb. 1928 kam ein Feinblechwalzwerk hinzu.

1955 wurde unmittelbar östlich an die Blechwalzwerke angrenzend eine 23-gerüstige kontinuierliche Feineisenstrasse in Betrieb genommen und 1956 durch eine nachgeschaltete 16-gerüstige Drahtstrasse erweitert.

1961 wurden die in Konkurrenz zu modernen Warmbreitbandstrassen nicht mehr wettbewerbsfähigen Mittel- und Feinblechstrassen stillgelegt. In die freigewordenen Hallen wurde 1961/62 eine 24-gerüstige moderne kontinuierliche Drahtstrasse eingebaut.

1967 Schließung des Grobblechwalzwerks.

Ab 1972, nach der Schließung der Metallurgie in Haspe, bezogen die Walzwerke in Kückelhausen ihr Vormaterial von anderen Herstellern, z.T. auch aus dem Ausland.

Diese ungünstige Vormaterialversorgung führte im April 1979 zur Stilllegung der Feineisen- und Drahtstrasse und am 22.12.1982 nach Schließung der kont. Drahtstrasse zur endgültigen Aufgabe der Produktion in Hagen-Haspe.

Neben den Normalspurgleisen betrieb die Werksbahn der Hasper Hütte bis 1972 auch ein 900 mm Schmalspurnetz. Über dieses wurde bis 1965 auch Schlacke zur 4 km entfernten Halde in Volmarstein transportiert.

In Kückelhausen waren auch zwei Hakenbahnen zum Transport von Drahtbunden zur Adjustage und in die Verladung in Betrieb.

Die Gasversorgung des Thomasstahlwerks (Pfannenfeuer) und der Walzwerke in Haspe erfolgte vom 10000 m³ Gichtgasbehälter hinter den Hochöfen aus. 1937 wurde eine 1100 mm Gichtgasleitung in den Werksteil Kückelhausen zur Versorgung der dortigen Walzwerke gebaut.

Dank an das Stadtarchiv in Hagen und das Westfälische Wirtschaftsarchiv in Dortmund für die Unterstützung bei der Erstellung dieser Karte.

Buderus Spezialguss

The Last One

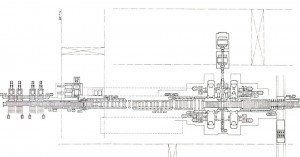

in Germany. VDM-Metals’ heavy blooming-slabbing mill NO.2 in Duisburg.

The rolling mill was built by the DEMAG company from Duisburg and was put into operation at the August-Thyssen Hütte in Duisburg on 1 April 1957.

It supplied slabs to Thyssen’s new wide hot strip mill.

Blooms with a weight of up to 27t are supplied by 18 soaking pits and two cranes.

Two DC engines of 4200 kW each run the two.high rolling stand.

They are fed via a hugh Ilgner transformer consisting of two asynchronous motors with 3500 kW four control generators (two each for a rolling motor) and a flywheel with 566 tm².  The rolling mill is owned by VDM-Metals now to produce highly alloyed slabs. After the closure of Reiner Brach’s old Klöckner rolling mill in Bremen it is the last of it’s kind in Germany.

The rolling mill is owned by VDM-Metals now to produce highly alloyed slabs. After the closure of Reiner Brach’s old Klöckner rolling mill in Bremen it is the last of it’s kind in Germany.

Further images.

5 years ago

The Last Big Forge

Europe’s Largest Ringmill

revisited.

The Rothe Erde GmbH was founded in 1855 in Dortmund under the name Paulinenhütte. Main product was railroad equipment.In 1861 the Rothe Erde steel company from Aachen purchased the mill an gave it it’s final name. From 1926 on Rothe Erde was part of the Vereinigte Stahlwerke, the second largest steel producer worldwide. After rebuilding the destroyed works in the 1950ies Rothe Erde became part of the Hoesch steel group in 1966 and started to built up a modern ring rolling mill at their Dortmund works.

After the takeover of Hoesch by the Fried.Krupp steel company in 1993 Rothe Erde finally became part of the ThyssenKrupp group in 1999.Nowadays the Dortmund works are one of the largest ring rolling mills in Europe producing rings up to 8 meters.Further processing of rings to bearings or turntables is done in Dortmund and Lippstadt.